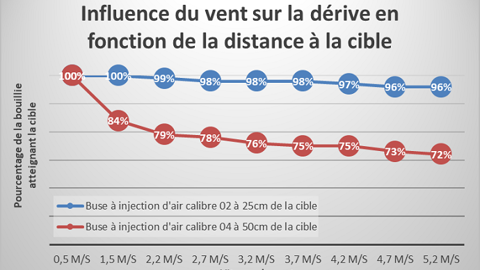

L’invention du HORSCH BoomControl est partie d’une étude réalisée en tunnel de dérive. Dans cette étude, deux systèmes sont comparés, une buse à 50 cm de la cible et une buse à 25 cm de la cible. Le calibre des buses testées est différent car si on pulvérise à 25 cm de la cible, il est nécessaire d’avoir des buses positionnées tous les 25 cm sur la rampe pour conserver un recouvrement homogène. De plus, il faudrait utiliser, pour le même débit et la même vitesse, des buses de calibre deux fois inférieur à la situation à 50 cm.

L’idée est ensuite de faire varier la vitesse du vent pour voir son influence sur la dérive de la pulvérisation. C’est d’ailleurs à partir de ce même type de test que sont testées les buses homologuées ZNT. Ce que l’on constate à partir de cette expérience, c’est qu’à 50 cm de la cible dès une vitesse de vent de 2,5 m/s (soit 9 km/h), près de 20 % de la bouillie a dérivé. À l’inverse, à 25 cm de la cible, on ne constate qu’une très faible dérive de la bouillie. D’autres expériences similaires au champ nous ont permis d’observer les mêmes tendances.

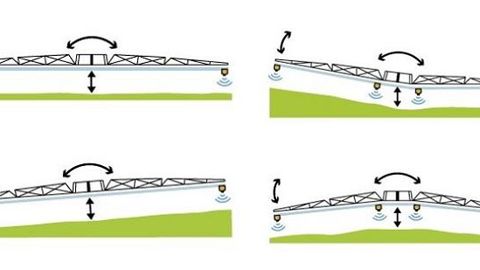

À partir de ce constat scientifique, il fallait donc travailler sur un système permettant de se rapprocher au maximum de la cible tout en étant capable d’opérer à vitesse élevée avec des rampes dépassant parfois les 36 m. Le parti pris a été de découpler totalement la rampe du pulvérisateur afin que celle-ci soit stable naturellement et libre de ses mouvements. Elle est ensuite guidée en permanence en hauteur, dévers et même géométrie variable (pour la version HORSCH BoomControl Pro) et cela de manière totalement automatisée.

Techniquement, cela fonctionne de la manière suivante : des capteurs, ultrasoniques et gyroscopiques récupèrent des informations sur la hauteur de la rampe par rapport au sol ainsi que sur la position du châssis de la machine par rapport à la rampe. Un calculateur permet de transformer ces informations en actions via les vérins hydrauliques du parallélogramme pour la hauteur de la rampe, les vérins hydrauliques de chaque demi-rampe pour la géométrie variable et aussi deux vérins pneumatiques qui contrôlent le correcteur de dévers au niveau du cadre central. Le choix du pneumatique dans ce cas a été décisif. Cette technologie permet une fréquence de travail plus importante que l’hydraulique et permet aussi de bénéficier d’un certain effet amortisseur. Ces différents mécanismes fonctionnent simultanément pour augmenter au maximum la réactivité de la rampe. Il est à noter qu’il est toujours possible pour l’opérateur de reprendre le contrôle en manuel à tout moment si toutefois il fallait passer au-dessus d’un poteau par exemple.

Le système BoomControl existe en deux versions, l’un contrôle automatiquement la hauteur et le dévers pour les zones où le relief est relativement plat et le deuxième en finition Pro permet un contrôle automatisé de la hauteur, du dévers et de la géométrie variable positif et/ou négatif pour les reliefs plus vallonnés.

Plus sur le dossier « Pulvérisation de précision » :

- Le rinçage par dilution

- Mettre en adéquation vitesse, hauteur de traitement et triple recroisement

- De nouvelles solutions technologiques pour atteindre l’excellence

- Combiner deux stratégies pour l’entretien et la protection des cultures